تقوم DeFelsko بتصنيع مقياس سمك طلاء محمول باليد وغير مدمر وهو مثالي لقياس سمك الأنودة على الألومنيوم.

للتحكم بكفاءة في سمك الأنودة والطلاءات الرقيقة الأخرى ، يلزم وجود وسيلة قياس دقيقة غير مدمرة.

التحدي الثانوي هو قياس الأنودة في المناطق الصغيرة أو التي يصعب الوصول إليها.

تُعد سلسلة PosiTector 6000 "N" من مجسات التيار الدوامي مثالية للقياس غير المدمر للطلاءات غير الموصلة على الركائز غير الحديدية. صُمم مسبار PosiTector 6000 NAS خصيصًا للقياس عالي الدقة للطلاء بأكسيد الألومنيوم. على الرغم من قدرته على قياس ما يصل إلى 625 ميكرومتر (25 مللي متر)، إلا أن مسبار PosiTector 6000 NAS هو الأكثر دقة ويوفر أعلى دقة له أقل من 100 ميكرومتر (4 مللي متر) وهو ما يقع ضمن النطاق المتوقع لمعظم تطبيقات الأنودة.

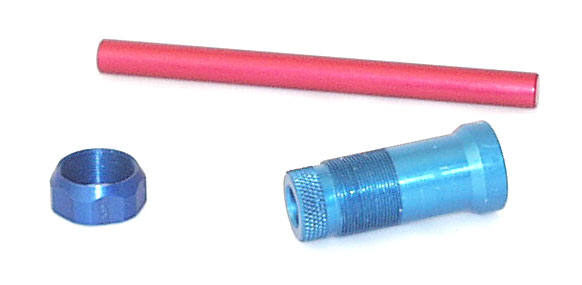

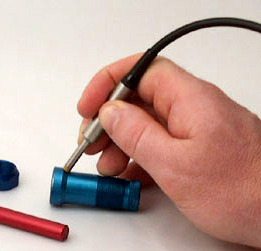

عند قياس سُمك الطلاء على المناطق الصغيرة أو التي يصعب الوصول إليها، تُعد سلسلة المجس الدقيق PosiTector 6000 N بديلاً مثاليًا للقياس. مع رؤوس مسبار إما بزاوية 0 درجة أو 45 درجة أو 90 درجة يمكن أخذ قراءات السُمك في الثقوب العميقة أو على الحواف الصغيرة أو على الأقطار الداخلية. عند استخدام أداة التثبيت أو محول التحرير السريع، تتمتع المجسات الدقيقة N بمواصفات مماثلة لمواصفات مجسات NAS.

للحصول على الأسعار الحالية أو لطلب أدوات سمك الطلاء المؤكسد هذه ، يرجى زيارة صفحة المبيعات الخاصة بنا.

أنودة هي عملية تحويل كهروكيميائية موجودة منذ 1930s. العديد من المعادن قادرة على أن تكون مؤكسدة بما في ذلك الألومنيوم والمغنيسيوم والتيتانيوم والتنتالوم. يستخدم الألمنيوم المؤكسد في العديد من التطبيقات نظرا لتكلفته المنخفضة وصفاته الجمالية وخصائصه الميكانيكية المثالية.

وعلى عكس معظم الطلاءات الواقية، فإن عملية الطلاء بأكسيد الألومنيوم تغيّر البنية الخارجية للمعدن بشكل دائم. عندما يتعرّض الألومنيوم air فإنه يكوّن بشكل طبيعي طبقة رقيقة من أكسيد الألومنيوم التي تحمي الألومنيوم من المزيد من الأكسدة. وتجعل عملية الأنودة السطح المؤكسد أكثر سمكًا بكثير، يصل سمكه إلى عدة آلاف من البوصة. وتضاهي صلابة طبقة أكسيد الألومنيوم المؤكسد صلابة الماس، مما يعزز مقاومة الألومنيوم للتآكل. يحسّن العمق الإضافي لطبقة الأكسيد من مقاومة الألومنيوم للتآكل، مع تسهيل تنظيف السطح. وتتيح الطبيعة المسامية لأنواع معينة من الطلاء بأكسيد الألومنيوم إمكانية صبغ الألومنيوم بألوان متنوعة، مما يجعله أكثر جاذبية.

يتراوح سمك الأنودة عادة إلى 5 مل. تشمل الاختلافات الثلاثة الأكثر شيوعا في أنودة الألومنيوم أنودة الكروم (النوع الأول) ، وأنودة الكبريتيك (النوع الثاني) والأنودة الصلبة (النوع الثالث).

يتم تعليق جزء الألمنيوم على رفوف من الألومنيوم أو التيتانيوم المجردة لضمان اتصال كهربائي جيد. طوال عملية الأنودة ، يتم تثبيت الأجزاء ويتم تعليق الرفوف في سلسلة من الخزانات.

بديل للأرفف هو الأنودة السائبة التي تعتبر أكثر مثالية لأنودة الأجزاء الصغيرة غير المنتظمة الشكل مثل المسامير والحلقات والمحاور الطبية. بدلا من الرفوف ، تتم معالجة الأجزاء في سلال من الألومنيوم أو البلاستيك أو التيتانيوم المثقبة. سواء كنت بحاجة إلى إنتاج لفائف أو دفعات ، فإن الأنودة توفر أحد أفضل خيارات تشطيب الألمنيوم في الصناعة.

بديل آخر هو أنودة الملف. الألمنيوم الملفوف مؤكسد مسبقا لخفض تكاليف التشطيب وتوفير وقت الإنتاج وتقليل مناولة المواد. يمكن تطبيق مزايا الألمنيوم المؤكسد مسبقا على معظم المنتجات المصنعة من مخزون الألواح أو الملفات. تقتصر المنتجات المصنوعة من البثق أو المسبوكات أو القضيب أو القضيب أو اللوحة على عمليات أنودة القطع مثل الأرفف أو السائبة.

على الرغم من أن معظم سبائك الألومنيوم ستبني أكسيد الألومنيوم في خزان أنودة ، إلا أنها تميل إلى الأنودة بشكل مختلف. يصعب أنودة بعض السبائك بينما يتحول البعض الآخر إلى ظلال مختلفة قليلا من الألوان. عند أكسدة ، توفر السبائك المختلفة مستويات مختلفة من قابلية التشغيل (التشغيل الآلي ، الطحن ، التلميع) ، خصائص المقاومة البيئية ، واستقرار الأبعاد.

الأنودة هي وسيلة فعالة للغاية ومرغوبة لإنهاء الألومنيوم. تتضمن بعض المزايا الأساسية للأنودة ما يلي:

معلمات عملية الأنودة لها تأثير كبير على خصائص الأكسيد المتكون. إذا تم استخدام درجات حرارة منخفضة وتركيزات حمضية ، فإنها تنتج طبقة أقل مسامية وأصعب. تنتج درجات الحرارة المرتفعة والمحتوى الحمضي ، إلى جانب أوقات الغمر الأطول ، طلاءات أكثر نعومة ومسامية. يمكن أن تؤثر التغييرات الطفيفة على السبيكة نفسها أو أي من هذه المعلمات بشكل كبير على الطلاء.

من خلال ضوابط العملية المختلفة وتقنيات القياس ، فإن المؤكسدات قادرة على مراقبة تطبيق الطلاء المؤكسد والتحكم فيه وتصحيحه. واحدة من أهم ضوابط الجودة لأنودة هي السماكة. يمكن قياس سمك الأنودة بشكل غير مدمر باستخدام مقياس سمك الطلاء الحالي الدوامي أو عن طريق حساب الوزن لكل وحدة مساحة. إن بساطة طريقة التيار الدوامي ليست فقط أكثر كفاءة من طريقة الحساب ، ولكنها تمكن المفتش أيضا من التحقق من حدوث أنودة كافية عبر جميع أسطح الجزء.

تستخدم المنتجات والمكونات المؤكسدة في آلاف التطبيقات التجارية والصناعية والاستهلاكية:

FGIA (تحالف صناعة التزجيج والتزجيج) - سابقا AAMA - جمعية مصنعي الهندسة المعمارية

MIL-A-8625 - الطلاء الأنودي للألمنيوم وسبائك الألومنيوم

MIL-STD-171—Standard لتشطيب ومعالجة الأسطح

ASTM B244-09—Standard طريقة اختبار لقياس سمك الطلاءات الأنودية على الألومنيوم والطلاءات الأخرى غير الموصلة على المعادن غير المغناطيسية باستخدام أدوات التيار الدوامي

ASTM B487-85—Standard طريقة اختبار لقياس سمك طلاء المعدن والأكسيد عن طريق الفحص المجهري للمقطع العرضي

ASTM B137-95—Standard طريقة اختبار لقياس كتلة الطلاء لكل وحدة مساحة على الألمنيوم المطلي بالأنوديا

ASTM B136-84—Standard طريقة لقياس مقاومة البقع للطلاء الأنودي على الألومنيوم

ASTM B457-67—Standard طريقة اختبار لقياس مقاومة الطلاء الأنودي على الألومنيوم

ASTM B580-79—Standard مواصفات طلاء أكسيد الأنوديك على الألومنيوم

ASTM B680-80—Standard طريقة اختبار جودة ختم الطلاءات الأنودية على الألومنيوم عن طريق إذابة الحمض

ASTM B893-98 - مواصفات أنودة المغنيسيوم بطبقة صلبة للتطبيقات الهندسية

AMS2468 - معالجة الطلاء الصلب لسبائك الألومنيوم

AMS2469 - معالجة الطلاء الصلب للألمنيوم وسبائك الألومنيوم

AMS2471 - المعالجة الأنودية لعملية حمض الكبريتيك لسبائك الألومنيوم ، عملية غير مصبوغة

AMS2472 - المعالجة الأنودية لعملية حمض الكبريتيك لسبائك الألومنيوم ، مصبوغة بالعملية

AMS-A-8625 - الطلاءات الأنودية للألمنيوم وسبائك الألومنيوم (نسخة من MIL-A-8625)

ISO 7599 - أنودة الألومنيوم وسبائكه ؛ المواصفات العامة لطلاء أكسيد الأنوديك على الألومنيوم

ISO 8078 - المعالجة الأنودية لسبائك الألومنيوم - عملية حمض الكبريتيك ، طلاء غير مصبوغ

ISO 8079 - المعالجة الأنودية لسبائك الألومنيوم - عملية حمض الكبريتيك ، طلاء مصبوغ

ISO 10074 - مواصفات طلاء الأكسدة الأنوديك الصلب على الألومنيوم وسبائكه

BS / DIN EN 2101 - مواصفات أنودة حمض الكروميك للألمنيوم وسبائك الألومنيوم المطاوع

BS / DIN 2284 - مواصفات أنودة حمض الكبريتيك للألمنيوم وسبائك الألومنيوم المطاوع

BS / DIN 2536 - أنودة صلبة لسبائك الألومنيوم

BS / DIN 2808 - أنودة التيتانيوم وسبائك التيتانيوم

DIN EN ISO 7599 - أنودة الألومنيوم وسبائك الألومنيوم - طريقة لتحديد طبقات الأكسيد الزخرفية والوقائية المنتجة أنوديا على الألومنيوم