توضح هذه المقالة التقنيات المتاحة لقياس سمك مساحيق الطلاء المعالجة وغير المعالجة. يستعرض مبادئ العمل وطرق ومعايير اختبار الصناعة المرتبطة بها ، ويناقش الاتجاهات الحديثة في ضمان الجودة غير الورقية (QA).

يجب أن يكون قياس سمك الفيلم حدثا روتينيا لجميع طلاء المسحوق (الشكل 1). يساعد القياس المنتظم في التحكم في تكلفة المواد وإدارة كفاءة التطبيق والحفاظ على جودة التشطيب. يوصي مصنعو مسحوق الطلاء بنطاقات سمك الفيلم المستهدفة لتحقيق أفضل خصائص الأداء ويتوقع العملاء تلبية هذه المعلمات.

يمكن قياس سمك فيلم المسحوق قبل وبعد المعالجة بعدة أدوات مختلفة. يوضح الشكل 2 مثالا على مثال واحد. يجب أن تعرف كل عملية طلاء مسحوق المعدات المتاحة وكيفية استخدامها.

يمكن القول إن سُمك الغشاء هو القياس الوحيد الأكثر أهمية الذي يتم إجراؤه أثناء تطبيق وفحص الطلاءات الواقية. تم تصميم طلاءات المسحوق لأداء وظيفتها المقصودة عند تطبيقها ضمن نطاق السماكة المحدد من قبل الشركة المصنعة. تتأثر العديد من الخصائص الفيزيائية والمظهر الخارجي للطلاء النهائي مباشرةً بسماكة الطبقة الجافةDFT). يمكن أن يؤثر DFT على اللون واللمعان ومظهر السطح والالتصاق والمرونة ومقاومة الصدمات وصلابة الطلاء. يمكن أيضًا أن يتأثر تناسب القطع المجمعة بعد الطلاء عندما لا تكون سماكة الطبقة الخارجية في حدود التفاوت المسموح به.

القياس الدقيق لسمك النهاية له فوائد أخرى أيضا. سواء لتلبية متطلبات المنظمة الدولية للتوحيد القياسي (ISO) أو الجودة أو متطلبات العملاء للتحكم في العمليات ، تحتاج الشركات إلى التحقق من جودة الطلاء لتجنب إهدار المال في إعادة صياغة المنتج. من خلال فحص معدات التطبيق الخاصة بهم ، فإنهم يضمنون تطبيق الطلاء وفقا لتوصيات الشركات المصنعة.

يجب على أدوات التطبيق تطبيق المسحوق بالتساوي (الشكل 3) ووفقًا لورقة مواصفات المنتج. لا يعد الاستخدام المفرط لطبقة DFT المفرط مهدرًا فحسب، بل يخاطر أيضًا بإمكانية عدم اكتمال المعالجة ويمكن أن يقلل بشكل كبير من الأداء الكلي لنظام الطلاء. وغالبًا ما تؤدي طبقات الطلاء العالية إلى ضعف الالتصاق. يميل الطلاء إلى التقشر أو التشقق من الركيزة. يمكن للاختبار المنتظم أن يقلل من عدد عمليات إعادة التصنيع الداخلية وإرجاع العملاء بسبب عيوب التشطيب.

يمكن إجراء قياسات سمك مسحوق الطلاء باستخدام طرق مختلفة اعتمادا على ما إذا كان يتم إجراء الاختبار قبل أو بعد علاج المسحوق. لدى الجمعية الأمريكية للاختبار والمواد (ASTM) سلسلة من المعايير التي تصف هذه التقنيات.

يمكن أخذ قياسات سمك الفيلم إما قبل أو بعد المعالجة والتشابك. يحدد نوع الركيزة ، ونطاق سمك الطلاء ، وحجم وشكل الجزء ، واقتصاديات الوظيفة الطريقة المستخدمة.

بالنسبة للمساحيق المطبقة غير المعالجة، يمكن إجراء قياس الارتفاع باستخدام أمشاط المسحوق والمقاييس الإلكترونية (الشكل 4) باستخدام مسابر مسحوق خاصة. ونظرًا لأن مساحيق الطلاء تتناقص سماكتها بشكل عام أثناء عملية المعالجة، يجب تحديد عامل الاختزال للتنبؤ بالسمك المعالج DFT. وبدلاً من ذلك، تقوم أجهزة الموجات فوق الصوتية بقياس المسحوق غير المعالج دون لمس السطح والتنبؤ بالسماكة المعالجة للمسحوق تلقائيًا.

بعد المعالجة، تتوفر مجموعة متنوعة من الأدوات المحمولة باليد لأخذ قياسات DFT المباشرة على الجزء المطلي. وتستخدم هذه الأدوات غير المدمرة إما مبادئ مغناطيسية أو تيار الدوامة أو فوق صوتية اعتمادًا على الركيزة. تشمل الطرق الأقل شيوعًا القياس بالميكرومتر، وطرق الغشاء الجاف المدمرة مثل المقطع العرضي وقياس الجاذبية (الكتلة).

العادي standard الوحدة المستخدمة في قياس سمك المسحوق في أمريكا هي الميل ؛ 1.0 مل يساوي جزء من الألف من البوصة (1/1000 بوصة). إذا كانت السماكة المحددة للشركة المصنعة من 2.0 إلى 5.0 مل ، فيجب أن تكون السماكة النهائية المعالجة للمسحوق بين 0.002 و 0.005 من البوصة. تسمى وحدة القياس المترية الميكرون (ميكرومتر) ؛ 25.4 ميكرون يساوي 1.0 مل.

يجب على القائمين بوضع المسحوق بالتساوي ووفقًا لورقة مواصفات المنتج. وهذا يوفر أقصى استفادة من مواصفات المسحوق المحددة. تنطبق معظم مواصفات اختبار السُمك على سُمك المسحوق المعالج، لذا فإن نظرتنا at تقنيات قياس السُمك المختلفة تبدأ من هناك.

كانت المقاييس الميكرومترية إحدى الأدوات الأصلية المستخدمة لفحص DFT ولا يزال لها تطبيق عملي حتى اليوم. وتتمتع بميزة قياس أي مزيج من الطلاء/الركيزة ولكن من عيوبها أنها تتطلب الوصول إلى الركيزة العارية. يجب أخذ قياسين: أحدهما مع وجود الطلاء في مكانه والآخر بدونه. والفرق بين القراءتين، أي تباين الارتفاع، هو سُمك الطلاء.

تتوفر أيضا تقنيتان مدمرتان. الأول هو قطع الجزء المطلي في مقطع عرضي وقياس سمك الفيلم من خلال عرض القطع مجهريا. تستخدم التقنية الأخرى مجهرا مصغرا لعرض شق هندسي من خلال الطلاء المعالج. تستخدم هذه الطريقة عندما تكون الطرق غير المكلفة وغير المدمرة غير ممكنة أو عندما تحتاج إلى تأكيد النتائج غير المدمرة.

الطريقة الأكثر شيوعًا لقياس سُمك المسحوق المعالج هي استخدام مقاييس DFT الإلكترونية. وهي محمولة باليد وسهلة التشغيل ومنخفضة التكلفة نسبيًا. وهي تستخدم مبادئ مغناطيسية أو تيار دوامي أو فوق صوتية اعتمادًا على مادة الجزء.

يمكن استخدام العدادات الميكانيكية عندما يكون الجزء مصنوعا من الفولاذ. يستخدمون مغناطيسا دائما ونابضا معايرا. يقيس الجهاز القوة المطلوبة لسحب هذا المغناطيس من سطح الفولاذ المطلي. عدادات السحب المغناطيسية متينة وبسيطة وغير مكلفة ومحمولة ولا تتطلب عادة أي تعديل للمعايرة. إنها بديل جيد ومنخفض التكلفة في المواقف التي لا تتطلب سوى قراءات قليلة أثناء الإنتاج.

ولأسباب تتعلق بالبساطة وتعدد الاستخدامات والدقة وحفظ السجلات، تعد أجهزة DFT الإلكترونية خيارًا شائعًا لعمليات المسحوق الكبيرة والصغيرة على حد سواء. وهي تستخدم مبدأ المغناطيسية عند القياس على الفولاذ ومبدأ التيار الدوامي على المعادن الأخرى، وأحيانًا يتم دمجهما في أداة واحدة. يتم عرض نتائج القياس على شاشة كريستال سائل سهلة القراءة (LCD). تتوفر مجموعة واسعة من المجسات للوصول إلى أشكال الأجزاء غير العادية أو لقياس أنظمة الطلاء الرقيقة جدًا أو السميكة جدًا بدقة.

تتطلب التطبيقات غير المعدنية مثل البلاستيك المغلف أو الخشب تقنية الصدى النبضي بالموجات فوق الصوتية (الشكل 5). وهذا يوفر فرصًا للصناعات التي لم تكن قادرة at السابق على إجراء مراقبة الجودة غير المدمرة بسعر معقول. ومن فوائد تقنية القياس هذه إمكانية قياس الطبقات الفردية في نظام طلاء متعدد الطبقات.

كانت طرق القياس التي تمت مناقشتها حتى الآن للاستخدام على جزء بعد علاج المسحوق. من الممكن أيضا ، وفي بعض الظروف أكثر رغبة ، قياس الطلاء مباشرة بعد التطبيق للتنبؤ بسمك المسحوق المعالج.

إذا تم تطبيق الطلاء بشكل غير صحيح ، فإن التصحيح بعد تجفيفه أو معالجته كيميائيا يتطلب وقت عمل إضافي مكلف ، وقد يؤدي إلى تلوث الفيلم ، وقد يؤدي إلى مشاكل الالتصاق وسلامة نظام الطلاء. يمكن أن يحدد قياس سمك الفيلم أثناء التطبيق الحاجة إلى التصحيح والتعديل الفوري بواسطة القضيب.

في حين أن معظم مواصفات طلاء المسحوق تعطي أهدافا للسمك المعالج ، فمن الممكن تحديد ما إذا كان المسحوق المطبق ضمن مواصفات السماكة قبل الانتهاء من المعالجة والربط المتشابك.

هناك أسباب وجيهة للرغبة في الحصول على تنبؤ دقيق لـ DFT المعالجة، خاصة في الخطوط المتحركة. واعتمادًا على طول الفرن، وعدد الأجزاء التي يتم معالجتها، وكذلك الوقت اللازم لعملية المعالجة ولقياس DFT اليدوي بعد المعالجة، يكون هناك تأخير كبير قبل أن يتمكن المشغل من التدخل في عملية التطبيق لإجراء أي تغييرات ضرورية.

إذا تم اكتشاف عيوب الطلاء ، فيجب إعادة صياغة عدد كبير من الأجزاء المطلية في حلقة إصلاح ، أو إذا ثبت أن إعادة العمل مكلفة للغاية ، فقد يتعين التخلص منها. بالنسبة لبعض العمليات ، لم تعد هذه العيوب مقبولة لتلبية متطلبات عمليات التشطيب الحديثة.

يضمن قياس المسحوق في الحالة المعالجة مسبقا والمعالجة مسبقا سمك الفيلم المعالج الصحيح. إنه يتيح إعداد نظام التطبيق وضبطه قبل المعالجة. وهذا بدوره سوف يقلل من كمية الخردة والإفراط في الرش. تساعد التنبؤات الدقيقة على تجنب التجريد وإعادة الطلاء ، مما قد يسبب مشاكل في الالتصاق وسلامة الطلاء.

يصف ASTM D 7378 ثلاثة إجراءات لقياس مساحيق الطلاء المطبقة.

عدادات معدنية مسننة. تحدد هذه الأدوات السماكة يدويا عند سحبها يدويا عبر المسحوق المطبق. على غرار الطريقة التي يعمل بها مقياس الفيلم الرطب ، يحدد الجهاز ارتفاع المسحوق على أنه بين أعلى سن مرقمة صنعت علامة ولها مسحوق يتشبث بها ، والسن الأعلى التالي الذي لم يترك أي علامة وليس له مسحوق يتشبث به. هذه الأدوات البسيطة (الشكل 6) غير مكلفة ولكنها دقيقة فقط في غضون بضعة أميال. يمكن إجراء القياسات على سطح صلب مناسب ، ولكن سيتم عمل علامات في المسحوق قد لا يتم تغطيتها عندما يتدفق المسحوق في عملية المعالجة.

العدادات الإلكترونية. يمكن للأجهزة التي تستخدم مسبار مسحوق مصمم خصيصا قياس سمك المسحوق المطبق. دبابيس صغيرة ، والتي يتم دمجها في التحقيق ، تخترق مسحوق الطلاء وصولا إلى الركيزة. ثم يتم ضغط المسبار يدويا على سطح المسحوق لإجراء قياس السماكة. ينطبق هذا الإجراء على الركائز المعدنية المسطحة فقط وقد يترك علامات في المنتج النهائي.

ينتج عن الإجراءين أعلاه قياس ارتفاع مسحوق الطلاء غير المعالج فقط. ولكن كما ذكرنا سابقًا، غالبًا ما يتم ذكر مواصفات السماكة بسماكة المسحوق المعالج. ونظرًا لأن مساحيق الطلاء تتناقص سماكتها عمومًا بنسبة تصل إلى 50% أثناء عملية المعالجة، يتطلب هذان الإجراءان عامل تخفيض محدد للتنبؤ بسماكة الغشاء المعالج لكل مسحوق طلاء معين. ويتم الحصول على عامل الاختزال هذا من خلال قياس سُمك المسحوق المعالج at نفس الموقع الذي تم فيه قياس ارتفاع المسحوق غير المعالج وطرح القياسات قبل وبعد القياس.

مقاييس عدم الاتصال بالموجات فوق الصوتية. يصف الإجراء C من ASTM D 7378 نوعًا جديدًا نسبيًا من الأدوات التي سرعان ما أصبحت حلاً شائعًا لقياس سُمك المسحوق الجاف. إنه جهاز بالموجات فوق الصوتية يمكن استخدامه بشكل غير مدمر على المسحوق غير المعالج للتنبؤ بالسمك النهائي DFT الجاف دون ترك علامات تؤثر على الطلاء النهائي.

هذه الأدوات محمولة باليد وتعمل بالبطارية ، وتعمل مباشرة خارج الصندوق لمعظم المساحيق. تسمح بساطة التشغيل والتصميم المريح باستخدامها بسرعة وكفاءة من قبل مشغلي الخطوط.

تتمتع أدوات قياس سمك الطلاء غير الملامس بميزة حاسمة تتمثل في كونها غير مدمرة. هذا يعني أنه بعد القياس ، يمكن إعادة إدخال المكونات المقاسة في العملية الجارية.

على الرغم من بساطة تشغيل هذه الأدوات ، يجب على المستخدم الحكيم التحقق من تشغيلها على أساس منتظم ، خاصة عند الامتثال لإجراء ISO داخلي. ثلاث خطوات تضمن أفضل دقة.

عادة ما تكون معايرة مقاييس سمك الطلاء عملية موثقة تقوم بها الشركة المصنعة للمعدات في بيئة خاضعة للرقابة. يمكن إصدار شهادة معايرة توضح إمكانية التتبع إلى مؤسسة المقاييس الوطنية. لا يوجد standard الفاصل الزمني لإعادة المعايرة ، وليس مطلوبا بشكل مطلق ، ولكن يمكن إنشاء فاصل زمني للمعايرة بناء على الخبرة وبيئة العمل. الفاصل الزمني للمعايرة لمدة 1 سنة هو تردد نموذجي يقترحه العديد من مصنعي الأدوات.

هذا فحص دقة يقوم به المستخدم بمعايير مرجعية معروفة. يضمن هذا الفحص السريع أن الجهاز يقيس بشكل صحيح وأن المستخدم يشغله بشكل صحيح. بالنسبة للعديد من العدادات ، يمكن التحقق من الدقة عن طريق قياس الحشوات البلاستيكية أو المعايير المطلية بالإيبوكسي مع القيم المعينة التي يمكن تتبعها إلى مؤسسة القياس الوطنية.

الضبط ، أو تعديل المعايرة ، هو عملية محاذاة قراءات سمك المقياس لمطابقة قراءات عينة مرجعية معروفة لتحسين دقة المقياس على طلاء معين ضمن جزء معين من نطاق القياس الخاص به. نادرا ما تكون هذه العملية مطلوبة في صناعة مسحوق الطلاء لأن الخصائص الصوتية لا تختلف اختلافا كبيرا بين مواد مسحوق الطلاء.

في بيئة اليوم التنافسية، غالبًا ما يختار العملاء في بيئة اليوم التنافسية شركات التشطيب التي لديها أنظمة قوية لمراقبة الجودة. من خلال الاستثمار في نظام بسيط يسجل ويحلل نتائج DFT يمكن لشركات الطلاء بالمساحيق دراسة الاتجاهات وتقليل التكاليف والاحتفاظ بالعملاء من خلال تزويدهم بوثائق توضح قدرتهم على تلبية المواصفات المطلوبة.

يمكن أن يكون برنامج ضمان الجودة بسيطًا مثل وضع إجراء يستدعي أخذ عدد معين من قياسات السُمك at نفس الموقع على كل جزء. من خلال تسجيل جميع القيم، يمكن تحليل الاختلافات at فترات منتظمة واتخاذ إجراءات تصحيحية إذا لزم الأمر.

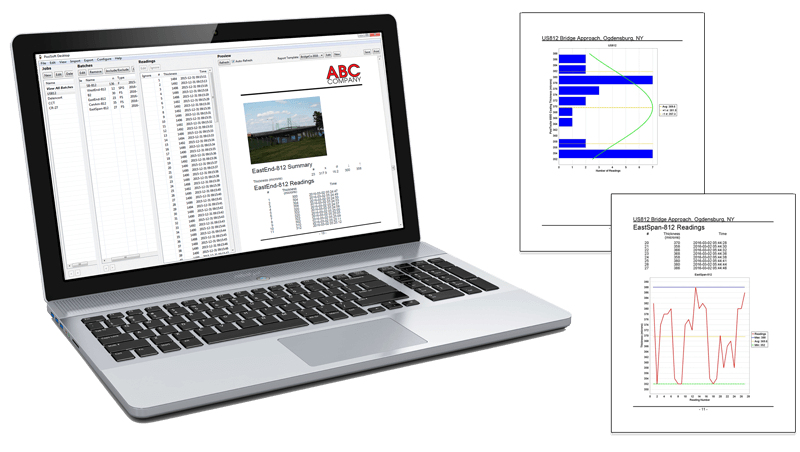

إن جمع البيانات يدويًا باستخدام pen والورقة يستغرق وقتًا طويلاً وعرضة للخطأ، ويمكن أن يضيف تكلفة كبيرة لمشروع الطلاء. يعمل مقياس السُمك الذي يخزن نتائج القياس على تبسيط هذه المهمة. إن أتمتة مهمة جمع القراءات هي أفضل طريقة للتحكم في التكاليف وتقليل الأخطاء البشرية. في شكل رقمي، يمكن تخزين البيانات والإبلاغ عنها وتصديرها بسهولة.

يبدأ جمع البيانات الإلكترونية بمقاييس إلكترونية تحتوي على ذاكرة على متن الطائرة لجمع بيانات القياس رقميا. (انظر الشكل 7.) يمكن لبعض الأدوات حتى إنتاج تحليل بدائي أثناء القياس عن طريق فصل الوظائف أو الأجزاء في ذاكرة دفعية وعرض نتائج متوسط السماكة في الوقت الفعلي وحدود الحد الأدنى / الأقصى. تحذر الإنذارات المستخدم عندما تقع نتيجة السماكة خارج المواصفات بحيث يمكن اتخاذ إجراء تصحيحي فوري.

بعد ذلك، يجب نقل البيانات إلى برنامج. في حين أن بعض الأدوات يمكنها نقل كل قياس لاسلكيًا عند أخذه إلى وحدة تحكم في العملية أو كمبيوتر شخصي، إلا أنه من الشائع تخزين جميع النتائج في ذاكرة المقياس وتنزيلها على جهاز PC at نهاية وردية العمل أو عند اكتمال المهمة. يتم التنزيل باستخدام كابل الناقل التسلسلي العالمي (USB) أو باستخدام اتصال لاسلكي عبر البلوتوث.

وعادةً ما يتطلب التحليل البسيط لهذه البيانات برنامجًا من الشركة المصنعة لقياس السُمك DFT . يتم تثبيت البرنامج على أجهزة الكمبيوتر الشخصية الفردية (PC) ويتصل مباشرةً بأداة قياس السُمك. عندما يتم تنزيل نتائج السُمك، يمكن للبرنامج أرشفة البيانات على محركات الأقراص الصلبة للشركة، أو تصدير المعلومات إلى نظام مراقبة الجودة أو نظام مراقبة العمليات الإحصائية (SPC) لحفظ سجلات ISO- أو QS-9000، أو طباعة البيانات بتنسيقات محددة. (QS-9000 هو متطلبات نظام الجودة المطور لصناعة السيارات).

يجب أن يكون مغلف البودرة على دراية بالاتجاه الناشئ نحو نموذج أبسط قائم على الويب. تصل أجهزة القياس إلى السوق بذاكرة فلاش مدمجة (تخزين كبير السعة) والقدرة على تحميل بيانات القياس لاسلكيا إلى السحابة للأرشفة والمشاركة مع أي جهاز يدعم الويب في أي مكان في العالم.

لقد حل تخزين USB كبير السعة بشكل فعال محل مجموعة متنوعة من الواجهات مثل المنافذ التسلسلية والمتوازية . تتوفر أجهزة القياس التي تستخدم فئة جهاز تخزين USB كبير السعة ، والتي توفر واجهة بسيطة لاسترداد البيانات بطريقة مشابهة لمحركات أقراص USB المحمولة أو الكاميرات أو مشغلات الصوت الرقمية.

عندما يكون المقياس متصلاً عبر USB، يمكن لأي كمبيوتر عرض وتنزيل القياسات المخزنة في ذاكرة المقياس (على دفعات) من خلال التنقل في محرك أقراص افتراضي. يمكن عرض القراءات والرسوم البيانية المخزنة أو نسخها باستخدام متصفحات الويب العالمية PC أو مستكشفات الملفات.

التطور الثاني هو الحوسبة السحابية ، وهو مصطلح عام لأي شيء يتضمن تقديم الخدمات عبر الإنترنت. بالنسبة لعملية طلاء المسحوق ، هذا يعني أن البرامج والبيانات والمعالجات موجودة على خوادم مزود خدمة موثوق به. (انظر الشكل 8.)

تتمتع الحوسبة السحابية بالعديد من المزايا ، مثل ما يلي:

راجع PosiSoft.net لمزيد من التفاصيل.

حدثت تطورات ملحوظة في الآونة الأخيرة في تكنولوجيا المقاييس والتطبيقات القائمة على شبكة الإنترنت. أصبح جمع بيانات الفحص أسرع وأكثر فعالية من حيث التكلفة. يمكن الآن للتطبيقات المجانية المستندة إلى الويب المزامنة مع مقاييس DFT عبر USB أو تقنية Bluetooth اللاسلكية مقابل استثمار أقل من 1000 دولار. إن التوقيت مناسب لعمليات طلاء المساحيق، الكبيرة منها والصغيرة، للنظر بجدية في تحديث أدوات الفحص وأنظمة الجودة الخاصة بهم. هناك فرص للاستفادة من التقدم في كل من قياس سُمك المسحوق وفي أدوات الويب البسيطة والفعالة لمراقبة الجودة غير الورقية.

ديفيد بيميش (1955-2019) ، الرئيس السابق لشركة DeFelsko Corporation ، وهي شركة مقرها نيويورك لتصنيع أدوات اختبار الطلاء المحمولة التي تباع في جميع أنحاء العالم. حصل على شهادة في الهندسة المدنية وأكثر من 25 عاما من الخبرة في تصميم وتصنيع وتسويق أدوات الاختبار هذه في مجموعة متنوعة من الصناعات الدولية بما في ذلك الطلاء الصناعي وفحص الجودة والتصنيع. أجرى ندوات تدريبية وكان عضوا نشطا في العديد من المنظمات بما في ذلك NACE و SSPC و ASTM و ISO.